金属的疲劳破坏作为结构失效的主要形式,指材料、零件和构件在交变载荷的作用下,在某点或某些点产生局部的永久性损伤,并在一定循环次数后形成裂纹、并使裂纹进一步扩展,直到完全断裂的现象。

早在 19 世纪中叶,随着蒸汽机的发明和铁路建设的发展,研究人员发现机车车轮结构在远小于其静强度极限载荷时发生交变应力破坏现象,由此提出并发展了不同于结构静强度破坏的结构疲劳破坏问题。

上世纪 60 年代,S.H.Crandall 首先提出了振动疲劳的定义,它指出:“振动疲劳是指振动载荷作用下产生的具有不可逆且累积性的结构损伤或破坏。”

我们很容易发现,在结构疲劳破坏问题中包含了一类重要的现象,那就是当交变载荷的频率与结构的某一阶(甚至某几阶段)固有频率一致或比较接近时, 结构将会发生共振,这时一定的激励将会产生更大的响应,使结构更加易于产生破坏。这类振动疲劳问题,说明结构的疲劳失效与结构的振动响应密切相关。

在工程实际中,结构受到外部激励总会产生不同的振动响应,因此,绝大部分结构的疲劳失效都与振动有关,实际上可以归结为振动疲劳问题。振动疲劳是结构所受动态交变载荷(如振动、冲击、噪声载荷等)的频率分布与结构固有频率分布具有交集或相接近,从而使结构产生共振所导致的疲劳破坏现象,也可以直接说成是结构受到重复载荷作用激起结构共振所导致的疲劳破坏。

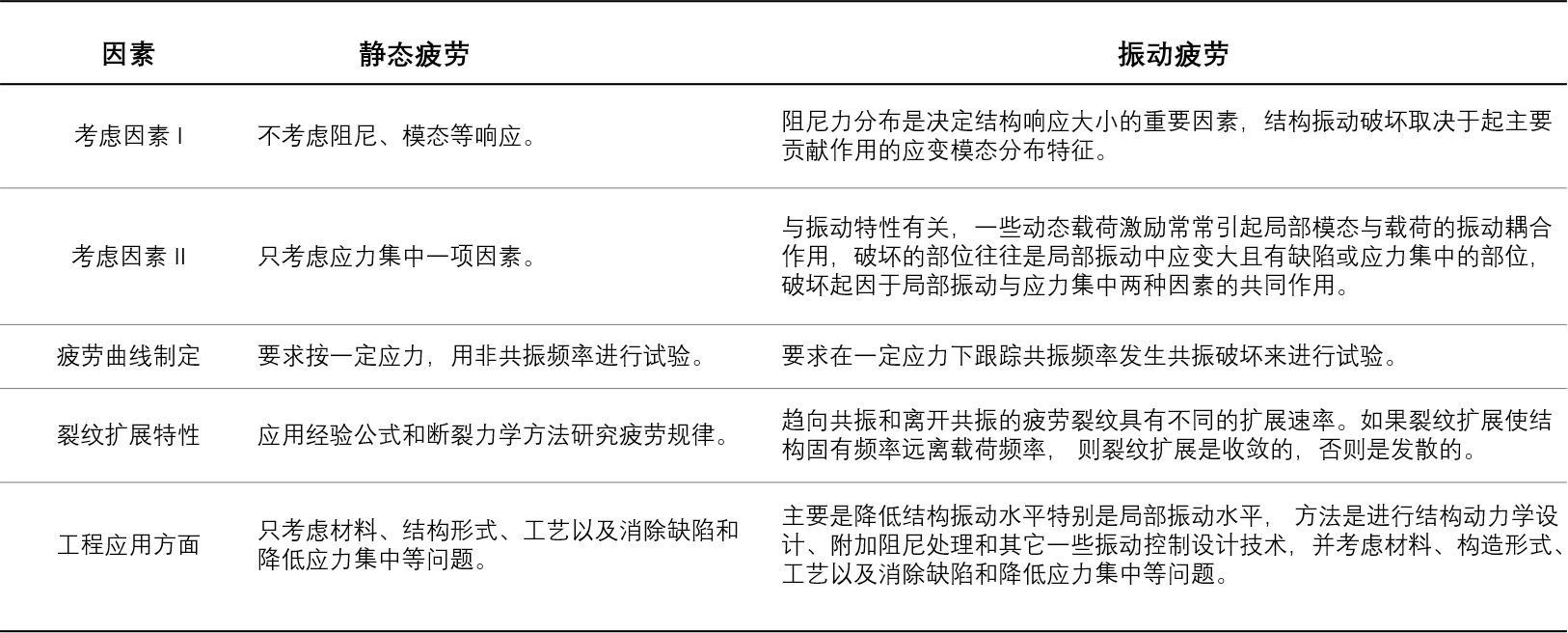

表 1 静态疲劳与振动疲劳的差异

通常,我们比较习惯按照结构固有频率f0 和交变载荷f的变化频率进行分类,它可以把振动疲劳分为三类:

1)低频振动疲劳,指结构所受的交变载荷的变化频率远低于结构的固有频率,一般而言 f<0.8f0,这种载荷作用下引起的振动疲劳通常称为低频振动疲劳。

2)共振振动疲劳,指结构所受的交变载荷的变化频率接近于结构的固有频率,一般而言 0.8f0< f<1.2 f0,这种载荷作用下的振动疲劳通常称为共振振动疲劳。

3)高频振动疲劳,指结构所受的交变载荷的变化频率远高于结构的固有频率,一般而言f>1.2f0,这种载荷作用下的振动疲劳通常称为高频振动疲劳。

不同类型的振动疲劳具有不同的振动疲劳特性,分类有利于研究工作的简化。研究过程中,我们可以对高频振动疲劳、共振振动疲劳和低频振动疲劳分别进行研究,分析其振动疲劳特性,提出不同的预测结构寿命的方法及控制振动疲劳的措施。低频载荷下,一般可以按照分析载荷的应力应变与振动频率的影响,共振频率载荷下,一般主要研究结构发生共振时的振幅对结构的破坏,而高频主要研究每次振动损伤产生的累积效果。

有的时候,我们也可以根据交变载荷的变化规律进行分类,它包括:

1)确定性载荷振动疲劳,指能够预期知道交变载荷的变化规律,这种载荷所引起的振动疲劳称为确定性振动疲劳。

2)随机载荷振动疲劳,指作用于结构的交变载荷是随机变化的,这种载荷作用引起的疲劳称为随机载荷振动疲劳。

结构细部构造、连接型式、应力循环次数、最大应力值和应力变化幅度(应力幅)是影响结构疲劳破坏的主要因素。

金属疲劳破坏的过程分为:萌生过程、扩展过程、断裂过程。

萌生过程:在足够大的交变应力下,金属中位置最不利或较弱的晶体,沿最大切应力作用面形成滑移带,滑移带开裂成微观裂纹。在构件外形突变(如圆角、切口、沟槽等)或表面刻痕或材料内部缺陷等部位,都可能因较大的应力集中引起微观裂纹。分散的微观裂纹经过集结沟通,形成宏观裂纹;

扩展过程:已形成的宏观裂纹在交变应力下逐渐扩展。扩展过程相对缓慢且并不连续,因应力高低时而持续时而停滞;

断裂过程:随着裂纹的扩展,构件截面逐步消弱,消弱到一定极限时,构件便突然断裂;

根据金属疲劳的断口形态可以判别:裂纹源→萌生过程、光滑区→扩展过程、粗糙区→断裂过程。

扰动应力是指随着时间发生变化的应力,也称为扰动载荷,载荷可以是力、应变、位移等等。

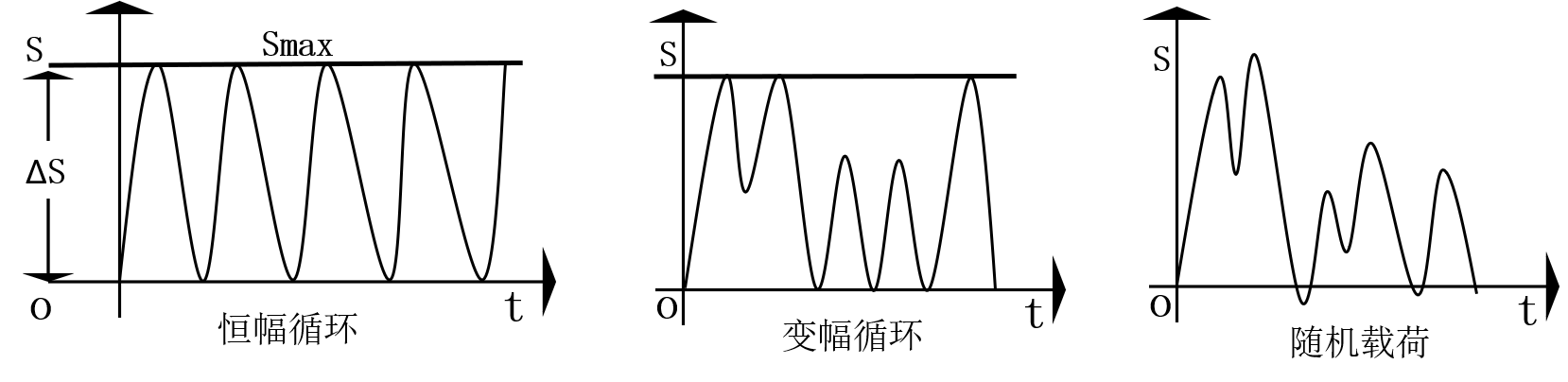

疲劳载荷的分类如图1所示。一个载荷谱在一个确定的时间间隔内呈现规律性的、相等幅频的重复称为周期,此类具有周期性交变特征的载荷称作循环载荷。

疲劳破坏具有下列几个方面的特点:

突然性:断裂时并无明显的宏观塑性变形,断裂前没有明显的预兆,而是突然地破坏;

低应力:疲劳破坏在循环应力的最大值,远低于材料的抗拉强度或屈服强度的情况下就可以发生;

重复载荷:疲劳破坏是多次重复载荷作用下产生的破坏,它是较长期的交变应力作用的结果,疲劳破坏往往要经历一定时间,与静载下的一次破坏不同;

缺陷敏感:疲劳对缺陷(例如缺口、裂纹及组织缺陷)十分敏感,由于疲劳破坏是从局部开始的,所以它对缺陷具有高度的选择性;

疲劳断口:疲劳破坏能清楚地显示出裂纹的发生、扩展和最后断裂三个组成部份。

疲劳破坏是一个发展的过程。单就零部件疲劳破坏形式之一的断裂来讲,由疲劳裂纹产生到疲劳裂纹扩展,直至最后发生断裂,这是一个疲劳损伤逐步累积的过程。由此可引出疲劳寿命的概念,疲劳寿命指的是疲累损伤累积过程中零部件所经历的时间,或者说载荷循环次数。

疲劳破坏往往产生于局部,局部性是疲劳失效的重要特征。因此,注意研究零部件的细节,尤其是应力应变集中处,尽力减小应力集中的发生,对提高零部件工作质量,延长构件寿命具有积极意义。

循环应力只要不超过某个“最大限度”,构件就可以经历无数次循环而不发生疲劳破坏,这个限度值称为“疲劳极限”。应力越小次数越大寿命越长,应力越大次数越小寿命越短。

影响构件疲劳极限的主要因素包括:

构件外形的影响(应力集中会显著降低构件的疲劳极限)

构件的尺寸的影响(随着试件横截面尺寸增大,疲劳极限会相应的降低)构件表面光洁度质量的影响(表面质量越高,疲劳极限越高)

应力集中对钢结构的疲劳性能影响显著,而构造细节是应力集中产生的根源。

构造细节常见的不利因素:

①钢材的内部缺陷,如偏析、夹渣、分层、裂纹等;

②制作过程中剪切、冲孔、切割;

③焊接结构中产生的残余应力;

④焊接缺陷的存在,如:气孔、夹渣、咬肉、未焊透等;

⑤非焊接结构的孔洞、刻槽等;

⑥构件的截面突变;

⑦结构由于安装、温度应力、不均匀沉降等产生的附加应力集中。

疲劳破坏的预防方法包括:

1)设计合理结构避免焊接应力集中。

2)设计时计算各部位材料是否能长时间承受工作环境中的载荷。

3)充分考虑材料在使用环境中温度、湿度等因素对材料的影响。

4)采取措施消除使用环境中共振对材料的影响。

5)经常检查设备各部位螺栓是否有松动现象。

6)及时更换正常磨损的零配件。

7)使用优质原材料减少细小裂纹的发生,提高抗疲劳破坏系数。

8)优化设备结构,改变加工工艺,减少内应力产生。例如焊接工艺等。

9)采取消除内应力措施。例如加热,保温等方法。

10)减缓应力集中:设计外形时,避免出现方形或带有尖角的孔和槽。在截面尺寸突然改变处(如阶梯轴的轴肩)要采用半径足够大的过渡圆角,若因结构上难加大过渡圆角半径,可在直径较大的部分轴上开减荷槽或退刀槽,都可使应力集中有明显减弱。

11)降低表面粗糙度:构件表面加工质量对疲劳强度影响很大,疲劳强度要求较高的构件,应有较低的表面粗糙度。高强度钢对表面粗糙度更为敏感,只有经过精加工,才有利于发挥其高强度性能。否则将会使持久极限大幅度下降,失去采用高强度钢的意义。在使用中也应尽量避免使构件表面受到机械损伤(如划伤、打印等)或化学损伤(如腐蚀、生锈等)。

12)增加表层强度:为了强化构件的表层,可采用热处理和化学处理,如表面高频淬火、渗碳、氮化等,皆可使构件疲劳强度有显著提高。也可以用机械的方法强化表层,如滚压、喷丸等,以提高疲劳强度。

13)对于板材型材的焊接处理,焊接之后采取一些工艺措施来提高疲劳性能,目的是缓和应力集中程度、消除切口,或是在表层形成压缩残余应力。可抹去焊缝的表面部分。角焊缝连接的疲劳性能比较差,对角焊缝可以打磨焊趾,焊缝的趾部经常存在咬边形成的切口,并且还有焊渣侵入,磨去切口和焊渣。对于角焊缝的趾部用气体保护也很重要。

疲劳破坏往往产生在局部,因此,在设计时,注意研究零部件的细节,尤其是应力应变集中处,所以,尽量减少应力集中,是减少疲劳破坏的根本因素。

任何材料都会发生疲劳破坏,因此在设计零部件及工程结构等时必须考虑到材料遭受疲劳破坏的时限,以免造成不必要的财产损失和人身伤亡事故。

兆丰公司生产的振动类设备,在用户安装使用及维护时,个别用户操作维护不当会造成设备局部疲劳破坏。

例如:

振动筛电机板的固定螺栓如果松动,对螺栓及电机板造成高频微幅冲击力,易产生疲劳破坏;

各类设备的筛格,如果未有效压紧,会在筛体内产生不规则的游动,频繁的交变载荷,易造成疲劳破坏,损坏零部件;

筛体安装不水平或者四处吊挂受力不均匀,长时间运转,吊挂机构抖动,会对相关零部件产生破坏;

设备安装基础与设备产生共振而引起的振动疲劳,会影响正常的规则运动,产生疲劳破坏而导致的零部件损伤等等。

在设计、制作工艺、原材料、安装、维护等各个环节,均会因疲劳破坏对设备的正常使用产生破坏。因此,需要从各环节入手,分析疲劳破坏的来源,采取相应的对策,减少设备因疲劳破坏导致的故障和事故。